一、自力式彈簧壓力調節閥選型計算分析工作原理及結構特點

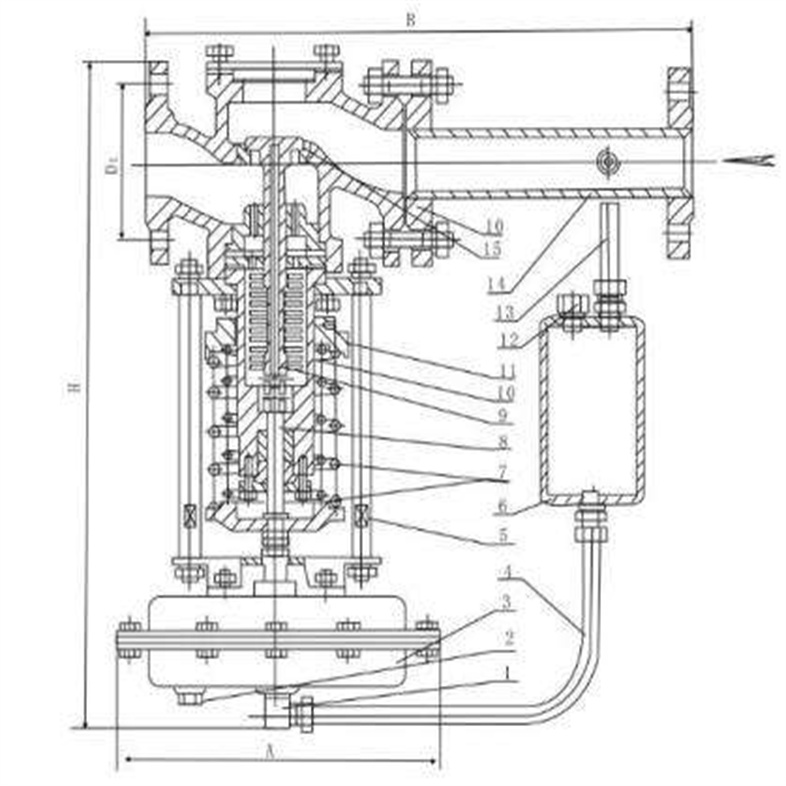

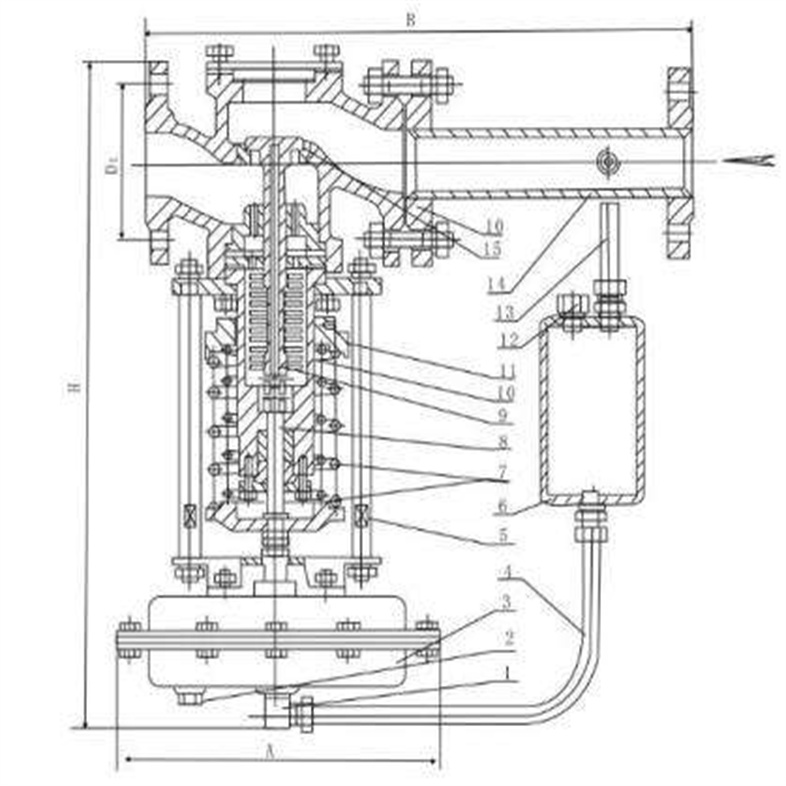

彈簧式自力式壓力調節閥工作原理,以常用型閥后式為例(見圖1),閥芯的初始位置為開啟狀態,閥后壓力P2經導壓管輸入上膜室作用在執行機構膜片上,其作用力與彈簧的作用力相平衡時的閥芯位置決定了閥的開度,從而控制閥后壓力。當閥后壓力P2增加時,P2作用在膜片上的作用力也隨之增加。此時,膜片上的作用力大于設定彈簧的作用力,使閥芯向著關閉的位置運動,閥的開度減小,P2降低,直到膜片上的作用力與彈簧作用力相平衡為止,從而使P2降為設定值。同理,當閥后壓力P2降低時,動作方向與上述方向相反。自力式壓力調節閥的閥前式調節其閥芯的初始位置為關閉狀態,其力平衡原理與閥后式相同(見圖2)。

自力式壓力調節閥優點在于結構簡單,維護工作量小壓力設定點可調且范圍寬,便于用戶在設定范圍內連續調節閥內采用壓力平衡機構,使調節閥反應靈敏、控制精確、允許壓差大被調介質為腐蝕性低、具有流動性的輕質油品、水、空氣等,也可控制溫度在350℃以下的非腐蝕性氣體、蒸汽等。對于高溫、高粘度的介質需要配置冷凝器、隔離罐等附件。此產品廣泛應用于天然氣采輸、城市供熱及冶金、石油、化工、電力等行業中介質連續使用工況下的調節控制。但此產品在閥后介質用量減少、或無用量時、或者間斷用量時的控制又會如何呢?根據用戶反應的現象是調節閥會出現泄露情況,導致閥的前后差壓相等;當使用末段關閉后重新開始使用介質時,閥門又恢復了減壓功能,同時存在憋壓后再開啟時造成瞬間高壓沖擊,極有損壞設備的可能性。下面以我公司該類產品在某企業的應用實例來闡述彈簧式自力式壓力調節閥(以下簡稱閥)針對這類特殊工況的設計和應用。

二、自力式彈簧壓力調節閥選型計算分析特殊工藝參數

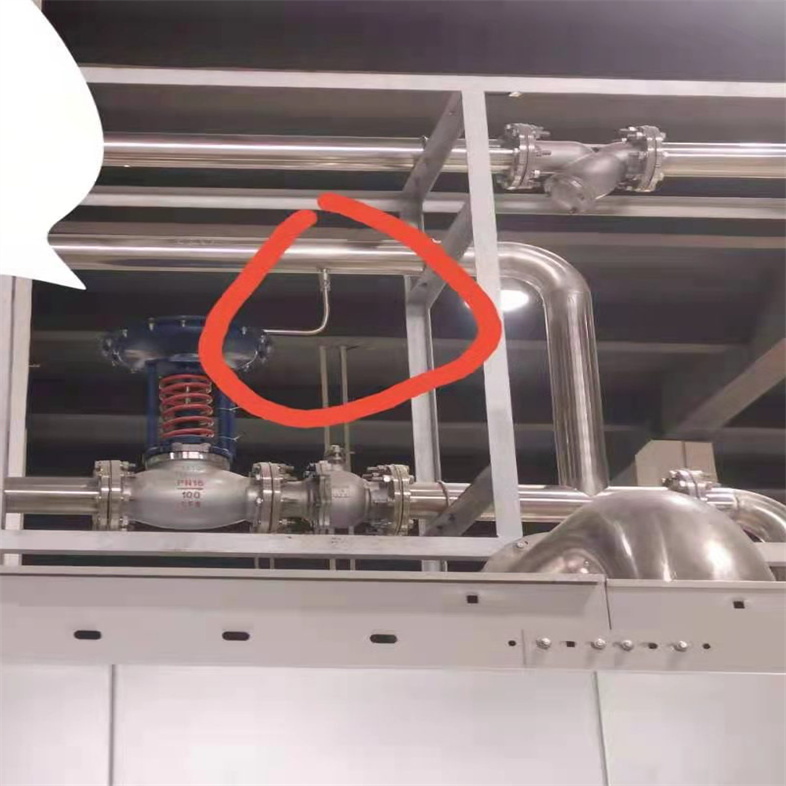

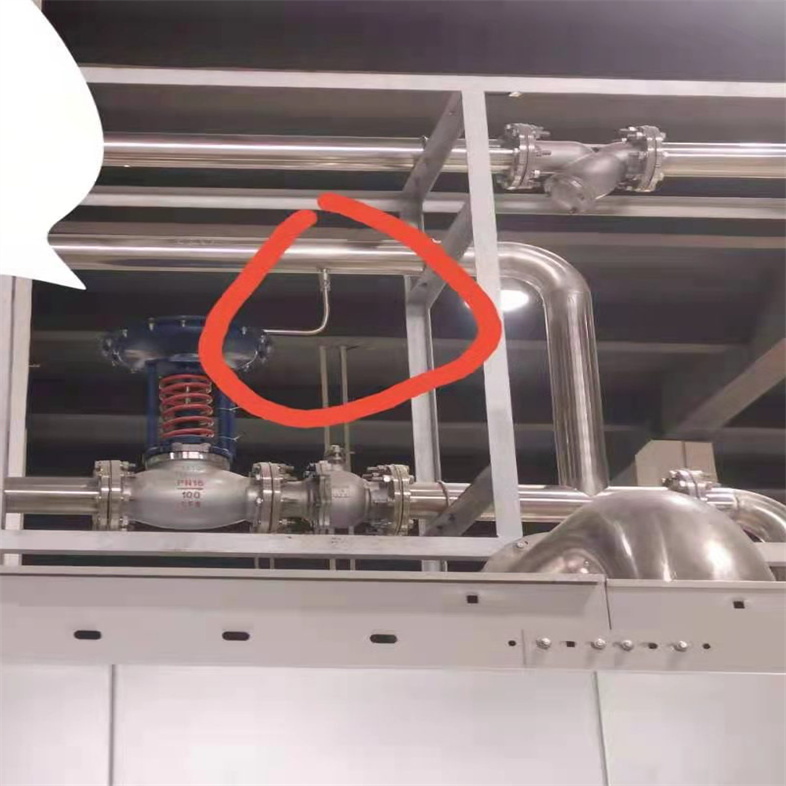

控制系統為穩定閥后壓力的系統,介質為氮氣,系統的初始管道壓力為2800KPa,后工段所需要的最大流量為2000NM3/h。工藝要求是后工段使用介質10分鐘后停止使用1小時,并按此方式循環使用;正常使用時閥后壓力穩定在700KPa,停止使用時閥后壓力不得高于800KPa。閥后輸送管道長度為800~1000米左右(如圖3所示)。系列產品有單座(ZZYP)、套筒(ZZYM)、雙座(ZZYN)、三種結構;執行機構有薄膜式、活塞式二種;作用型式有減壓用閥后壓力調節(B型)和泄壓用閥前壓力調節(K型)。產品公稱壓力等級有PN16、40、64;閥體口徑范圍DN20~300;泄漏量等級有II級、IV級和VI級三檔;流量特性為快開;壓力分段調節從15~2500Kpa。可按需要組合滿足用戶工況要求。

自力式壓力調節閥是一種無需外加驅動能源,依靠被調介質自身的壓力為動力源動作的產品。當被調介質壓力變化時按預定設定值進行自動調節的節能型控制裝置。它集檢測、控制、執行諸多功能于一體,自成一個獨立的儀表控制系統。由于自力式壓力調節閥是一款使用簡單方便的節能產品,所以世界各國調節閥公司紛紛推出了各種類型的產品,主要分為杠桿式自力式調節閥、指揮器式自力式調節閥、彈簧式自力式調節閥等(以下用彈簧式自力式壓力調節閥為例)。

三、自力式彈簧壓力調節閥選型計算分析設計分析

根據上述工藝要求,為了保證控制系統介質正常使用時的壓力,可選擇一臺閥降壓也可以選擇兩臺,但考慮到后工段關閉介質時的特殊要求,選擇使用兩臺閥進行雙級降壓能夠更好的分解設定壓力,減小單臺閥過重的負載,以化的方式滿足此工藝要求。

(1)在閥內件設計方面,兩臺閥的密封形式均采用軟密封形式,以提高閥的泄漏等級,減小因內漏造成的閥后壓力升高。

(2)兩臺閥需要合理分配設定壓力。第一臺閥的關鍵任務

①當系統正常使用介質時降低大部分閥前壓力,使閥后壓力穩定在一個適中的壓力值上

②能夠切斷介質且在切斷介質后閥后壓力只有小幅上升以利于第二臺閥的控制。第二臺閥的任務除了正常的減壓外,也應能較好起到切斷介質的作用,并在第一臺閥因其他未知原因不能正常關閉的情況下起到二次切斷介質的作用,最終保證閥后壓力,滿足工藝要求。

(3)在關鍵的控制元件一一彈簧的設計中,需充分考慮兩臺閥的作用。相對來說第二臺閥的彈簧承受壓力的變化較大,特別是兩臺閥在關閉介質時,閥后的壓力都會有一定的變化,單單對于第二臺閥來說閥前壓力和閥后壓力均有所變化,根據系統受力平衡分析,閥后壓力升高的幅度對彈簧的影響遠遠大于閥前壓力,所以此時彈簧所承受的負載也相對變大,因此在設計計算此彈簧時應充分考慮這一因素。

(4)調節閥距控制系統末端有800~1000米左右的輸送管道,當控制系統末端關閉后重新開啟時產生的瞬間高壓會慢慢的消耗在輸送過程中,所以此壓力在這種工況下可以忽略不計。

(5)此工藝要求兩臺閥須頻繁的打開和關閉,所以閥的關鍵部件所采用的材料也應合理捧擇,并建議用戶及時更新易損件,以保障產品的良好性能。

四、自力式彈簧壓力調節閥選型計算分析選型計算

(1)壓力分配計算

為確保閥后壓力在設定范圍內,其閥前壓力和閥后壓力應滿足減壓比(10:1~10:8)的關系,詳細數值見表1:

兩臺閥對閥前、閥后介質壓力的合理分段應首先保證第二臺閥關閉時閥后壓力不高于800KPa,那么對于第二臺閥的閥前壓力應該滿足大于最小減壓比,所以選擇第一臺閥的閥后壓力穩定在1000KPa左右較為合適,這個壓力值作為第二臺閥的閥前壓力,便于滿足第二臺閥的閥后壓力穩定在700KPa。所以兩臺閥的壓力分配如下:

第一臺閥:閥前壓力2800KPa、閥后穩壓為1000KPa、調壓范圍為900-1100PKa:

第二臺閥:閥前壓力1000KPa、閥后穩壓為700KPa、調壓范圍為600-800KPa。

(2)口徑計算

調節閥的選型主要是根據客戶提供的閥前壓力、閥后壓力及最大流量等參數通過計算來確定閥的流量系數(Kv值)、口徑等主要參數。Kv值的計算公式有很多種,表2中的公式是針對介質為氣體,涉及物化參數較少的計算公式。

由已給的條件計算出兩臺閥的流量系Cv。

己知系統初始管道壓力為2800KPa,后工段所需要的最大流量為2000NM3/h。設定第一臺閥的流量控制在4000NM3/h,閥后壓力穩定在1000kpa;第二臺閥的流量為已知的2000NM3/h,閥前壓力為1000kpa,閥后壓力穩定在700kpa。介質為氮氣,溫度為常溫。第一臺閥:p1≥2p2,所以選擇公式(1)計算kv值,第二臺閥:p1<2p2,所以選擇公式(2)計算kv值: 代入已知條件計算出kv,再根據式(3)計算出的Cv大小對應選型,第一臺閥口徑為DN25;第二臺閥口徑為DN40。

五、設計計算

(1)閥體壁厚的計算

第一、二臺閥的公稱壓力分別為4.0MPah和1.6MPa,介質為氮氣,選擇閥體材質為碳素鋼即可滿足要求。根據如下常用的鋼及合金鋼閥體壁厚計算公式,代入已知參數計算閥體壁厚。

式中,P(MPa):計算壓力(由設計給定);Dn(mm):計算口徑(由設計給定);

[OL](MPa):許用拉應力,可查機械設計手冊得出;

C(mm):腐蝕余量(由設計給定,一般取C=6.3mm);

選擇SB≥S''B即可滿足設計要求,SB(mm)實際選用厚度。

(2)閥桿強度校核計算

由于該閥的結構特點,閥桿只做上下直線運動,所以對閥桿強度核算的計算采用升降桿明桿強度驗算公式

關閉時閥桿總軸向力(N):

開啟時閥桿總軸向力(N):

閥桿最大軸向力(N):取Q0及QK中最大值

軸向應力(MPa):

合成應力OE(MPa):取軸向應力中的最大值

KI~K4:為應力系數值,查機械設計手冊可得具體數值

QV(N):密封面處介質作用力;QT(N):密封面上密封力;

Q0(N):閥桿徑向截面上介質作用;QT(N):閥桿與填料摩擦力;

FS(mm2):閥桿最小截面積;

強度校核條件。OE>[OE]許用合成應力[QE]可查機械設計手冊得出。

(3)彈簧的設計計算

彈簧是自力式壓力調節閥中的關鍵零件,采用的材料為60Si2MnA優質硅錳彈簧鋼。圖4為彈簧應力及應變的關系圖,圖中F1及F2為閥后穩壓范圍中最小壓力及最大壓力時,對應彈簧的最小受力及最大受力,Flim為設計彈簧的極限受力。△h對應的是彈簧正常的壓縮量同時也是閥的行程。

當控制系統處于平衡狀態時,根據工藝要求的設定壓力值計算出彈簧受到的最小壓力和最大壓力F1及F2并,將此計算值代入壓縮彈簧計算公式:

根據彈簧所選擇的材料確定許用應力TP,然后在4~14范圍內初步確定旋繞比,由公式(4)計算出彈簧的簧絲直徑d,取d的圓整值由D2=Cd計算出D2:再由式(5)計算有效圈數n;最后確定彈簧的所有參數。在設計中應初設幾個旋繞比C值做計算,比較結果選取的方案。

自力式彈簧壓力調節閥選型計算分析產品特點(1)自力式壓力調節閥無需外加能源,能在無電無氣的場所工作,既方便又節約了能源。

(2)壓力分段范圍細且互相交叉,調節精度高。

(3)壓力設定值在運行期間可連續設定。

(4)對閥后壓力調節,閥前壓力與閥后壓力之比可為10:1~10:8。

(5)橡膠膜片式檢測,執行機構測精度高、動作靈敏。

(6)采用壓力平衡機構,使調節閥反應靈敏、控制精確。

自力式彈簧壓力調節閥選型計算分析技術參數| 公稱通徑DN | 20 | 25 | 32 | 40 | 50 | 65 | 80 | 100 | 125 | 150 | 200 | 250 | 300 | | 額定流量系數Kv | 7 | 11 | 20 | 30 | 48 | 75 | 120 | 190 | 300 | 480 | 760 | 1100 | 1750 | | 噪音衡量系數Z值 | 0.6 | 0.6 | 0.6 | 0.55 | 0.55 | 0.5 | 0.5 | 0.45 | 0.4 | 0.35 | 0.3 | 0.2 | 0.2 | 允許壓差

(Mpa) | PN16 | 1.6 | 1.5 | 1.2 | 1,0 | | PN40 | 2.0 | | 閥蓋形式 | 標準型-17~+300℃、高溫型+300℃~+450℃ | | 壓蓋型式 | 螺栓壓緊式 | | 密封填料 | V型聚四氟乙烯填料、含浸聚四氟乙烯石棉填料、石棉紡織填料、石墨填料 | | 閥芯形式 | 單座、套筒型閥芯 | | 流量特性 | 線性 |

執行器參數| 有效面積(cm ) | 32※ | 80 | 250 | 630 | | 壓力設定范圍(MPa) | 0.8~1.6 | 0.1~0.6 | 0.015~0.15 | 0.005~0.035 | | 0.3~1.2 | 0.05~0.3 | 0.01~0.07 | 保證壓力閥正常工作的

最小壓差△Pmin(MPa) | ≥0.05 | ≥0.04 | ≥0.01 | ≥0.005 | | 允許上下膜室之間最大壓差(MPa) | 2.0 | 1.25 | 0.4 | 0.15 | | 材料 | 膜蓋:鋼板鍍鋅; 膜片:EPDM或FKM夾纖維 | | 控制管線、接頭 | 銅管或鋼管10×1; 卡套式接頭:R1/4" |

注:※該有效面積所對應的壓力設定范圍不適用于DN150-250。 自力式彈簧壓力調節閥選型計算分析性能指標| 設定值偏差 | ±8% | 允許泄露量

(在規定實驗條件下) | 硬密封 | 4×0.01%閥額定容量 | | 軟密封 | DN15~50 | DN65~125 | DN150~250 | | 10氣泡/min | 20氣泡/min | 40氣泡/min |

自力式彈簧壓力調節閥選型計算分析工作溫度| 公稱通徑 | 15~125mm | 150~250mm | | 密封型式 | 硬密封 | ≤150℃ | ≤140℃ | | 冷卻罐≤200℃ | 冷卻罐和加長件≤200℃ | | 冷卻罐和散熱片≤350℃ ※ | 冷卻罐和加長件≤300℃ ※ | | 軟密封 | ≤150℃ |

注:※表示該閥允許工作溫度,僅當介質為蒸汽時有效,且耐溫至350℃需選用PN40的閥體。 自力式彈簧壓力調節閥選型計算分析零件材料| 材料代號 | C(WCB) | P(304) | R(316) | 主要

零件 | 閥體 | WCB(ZG230-450) | ZG1Cr18Ni9Ti(304) | ZG1Cr18Ni12Mo2Ti(316) | | 閥芯、閥座 | 1Cr18Ni9Ti(304) | 1Cr18Ni9Ti(304) | 1Cr18Ni12Mo2Ti(316) | | 閥桿 | 1Cr18Ni9Ti | 1Cr18Ni9Ti | 1Cr18Ni12Mo2Ti | | 膜片 | 丁睛橡膠、乙丙橡膠、氯丁膠、耐油橡膠 | | 膜蓋 | A3、A4鋼涂四氟乙烯 | | 填料 | 聚四氟乙烯、柔性石墨 | | 彈簧 | 60Si2Mn | | 導向套 | HPb59-1 |

外形結構圖

自力式彈簧壓力調節閥選型計算分析主要外形尺寸| 公稱通徑(DN) | 20 | 25 | 32 | 40 | 50 | 65 | 80 | 100 | 125 | 150 | 200 | 250 | 300 | | 法蘭接管尺寸(B) | 383 | 512 | 603 | 862 | 1023 | 1380 | 1800 | 2000 | 2200 | | 法蘭端間距(L) | 150 | 160 | 180 | 200 | 230 | 290 | 310 | 350 | 400 | 480 | 600 | 730 | 850 | | 壓力調節范圍(KPa) | 15-140 | H | 475 | 520 | 540 | 710 | 780 | 840 | 880 | 915 | 940 | 1000 | | A | 280 | 308 | | 200-500 | H | 455 | 500 | 520 | 690 | 760 | 800 | 870 | 880 | 900 | 950 | | A | 230 | | 120-300 | H | 450 | 490 | 510 | 680 | 750 | 790 | 860 | 870 | 890 | 940 | | A | 176 | 194 | 280 | | 480-1000 | H | 445 | 480 | 670 | 740 | 780 | 850 | 860 | 880 | 930 | | A | 176 | 194 | 280 | | 600-1500 | H | 445 | 570 | 600 | 820 | 890 | 950 | 1000 | 1100 | 1200 | | A | 85 | 96 | | 1000-2500 | H | 445 | 570 | 600 | 820 | 980 | 950 | 1000 | 1100 | 1200 | | A | 85 | 96 | | 大約重量(Kg) | 26 | 37 | 42 | 72 | 90 | 114 | 130 | 144 | 180 | 200 | 250 | | 導壓管接口螺紋 | M16X1.5 |

自力式壓力調節閥廣泛應用于工業和民用領域,用于自動調節管道中的流體壓力。正確的安裝與操作不但能確保其性能,還能延長使用壽命并提高系統的穩定性。以下是一些實用的安裝與操作技巧。 首先,選擇合適的自力式壓力調節閥型號重要。根據應用需求(如工作壓力范圍、介質性質等)選擇合適的規格和材質。確保閥門的性能參數與系統要求相匹配,以保證快速的流體控制。其次,仔細閱讀并遵循制造商提供的安裝手冊。手冊中詳細介紹了閥門的安裝步驟、工具要求以及注意事項。按照手冊中的指導,逐步進行安裝,確保每個步驟都正確無誤。 在安裝過程中,確保管道連接處平整且無毛刺。使用適當的法蘭或螺紋連接方式,并確保連接件之間的密封墊片安裝正確。使用螺栓均勻緊固法蘭,避免因受力不均導致的泄漏。 清潔是重要的步驟。清潔閥門的內外表面,任何油污、灰塵或雜質。對于有特殊衛生要求的應用,可以使用酒精或其他消毒劑進行清洗。這有助于確保流體的純凈度和系統的衛生標準。 校準閥門的位置也非常重要。使用校準工具檢查閥門的對齊情況,確保閥桿與執行機構對齊。這有助于減少磨損和摩擦,提高閥門的使用壽命。 在操作前,進行初步調試。打開閥門,觀察是否有異常聲音或泄漏現象。進行空載試運行,檢查各部件的運動是否順暢。如有需要,重新調整閥門的位置或緊固連接件。 操作階段,注意正確的操作方法。根據流體的壓力調節閥門的開度,保持穩定的流體控制。特別注意監控閥門的溫度和振動情況,確保其正常運行。 定期維護是確保長期穩定運行的關鍵。制定詳細的維護計劃,定期檢查閥門的狀態,更換磨損部件。特別注意檢查密封圈、閥芯和執行機構的狀況,確保其完好無損。 后,培訓操作人員掌握正確的操作和維護技巧。通過培訓,操作人員可以較好地理解閥門的工作原理和操作要點,從而提高工作效率和設備的可靠性。 總之,通過選擇合適的自力式壓力調節閥型號、遵循安裝手冊、確保管道連接平整、清潔和潤滑、校準位置、進行空載試運行以及定期維護,可以確保閥門的性能。這些技巧不但適用于專注技術人員,也適用于需要自行安裝和操作閥門的普通用戶。 自力式調節閥的安裝和調試步驟如下:

自力式彈簧壓力調節閥選型計算分析安裝步驟: 1. 選擇合適的安裝位置:應盡量安裝在便于操作和維護的地方,避免受到高溫、振動、腐蝕等不良環境的影響。同時,要保證前后管道的直管段長度符合要求,以確保調節閥的性能穩定。 2. 進行管道連接:按照設計要求,將自力式調節閥與前后管道進行連接。連接時要注意密封良好,避免出現泄漏現象。一般采用法蘭連接或螺紋連接方式,根據管道的材質和規格選擇合適的連接方法。 3. 安裝附件:根據需要,安裝必要的附件,如過濾器、旁路閥等。過濾器可以防止雜質進入調節閥,影響其正常工作;旁路閥可以在調節閥檢修或故障時,提供一種備用的調節方式。 4. 進行接地處理:對于一些特殊場合的自力式調節閥,如易燃易爆環境,需要進行接地處理,以防止靜電積聚引發安全事故。 自力式彈簧壓力調節閥選型計算分析調試步驟:

1. 清潔管道:在調試之前,要對管道進行的清潔,去除管道內的雜質、污垢等,以保證調節閥的正常工作。 2. 檢查安裝:檢查自力式調節閥的安裝是否符合要求,包括連接是否牢固、密封是否良好、附件是否齊全等。如有問題,及時進行調整和修復。 3. 設定參數:根據工藝要求,設定自力式調節閥的相關參數,如設定壓力、設定流量等。這些參數的設定要根據具體的工藝條件和調節閥的特性來確定。 4. 進行手動調試:在設定參數之后,進行手動調試,通過調節調節閥的手動操作機構,觀察閥門的動作是否靈活、準確,調節范圍是否符合要求。如有問題,及時進行調整。 5. 進行自動調試:在手動調試正常之后,進行自動調試。通過控制系統或現場操作,使調節閥自動調節,觀察其調節效果是否符合工藝要求。如有問題,及時調整控制系統的參數或對調節閥進行檢修。 6. 驗收調試結果:在自動調試完成后,對調試結果進行驗收。檢查調節閥的調節精度、穩定性、可靠性等是否符合要求,如有問題,及時進行整改。 總之,自力式調節閥的安裝和調試是一個細致而重要的工作,需要嚴格按照相關的標準和規范進行操作,以確保調節閥的性能穩定和安全可靠。在調試過程中,要注意觀察和記錄相關的數據和現象,及時發現和解決問題,以保證調節閥的正常工作。這套自力式壓力調節閥通過現場的實際使用證明能及時將閥后壓力控制在規定的范圍內,具有良好的穩壓性能,并當現場后工段工藝介質全關閉時充分體現了它的密封性能,很好的滿足了系統的工藝要求,深得用戶的好評。通過這個應用實例可以得出結論在一定的條件下通過特殊設計,自力式壓力調節閥可以具備既穩定設定壓力又切斷介質的雙重功能,為該類產品拓展了更廣闊的應用領域。 |